Laitteiden tarkkuus on ratkaisevassa roolissa tuotantoprosessissametallilevyt leikataan mittojen mukaan.

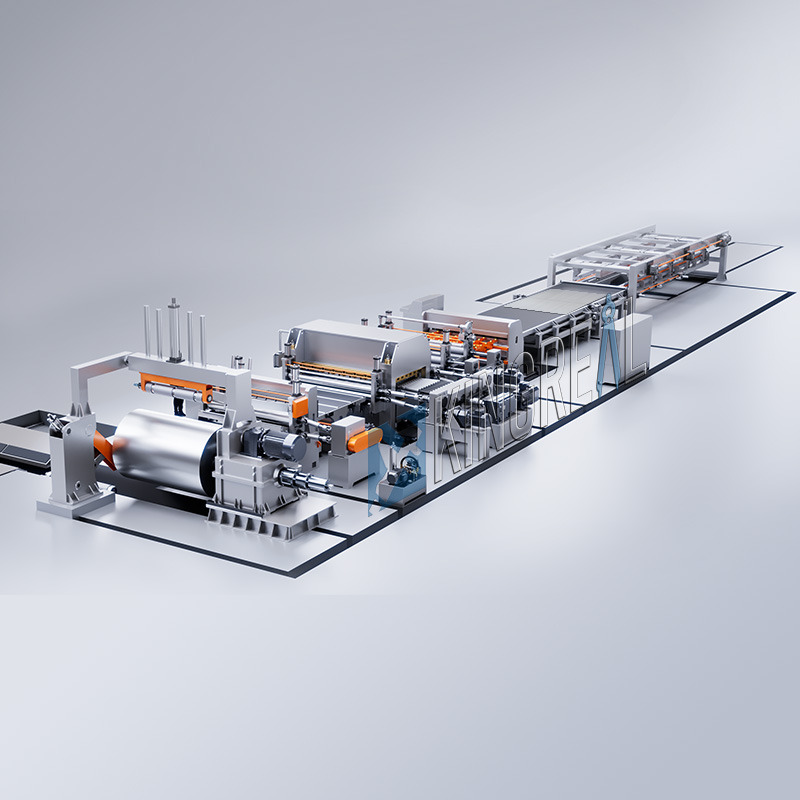

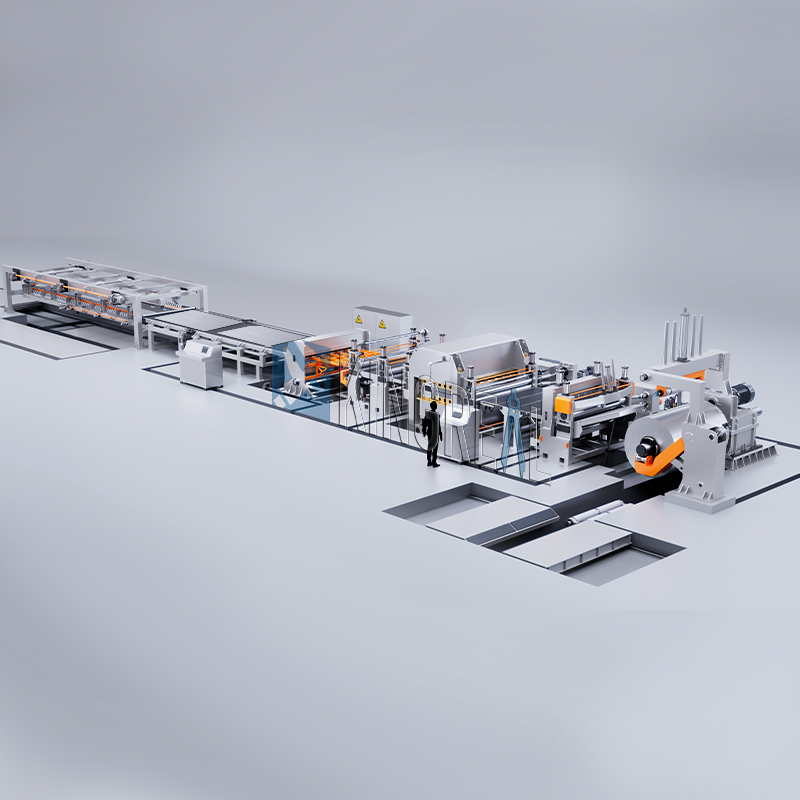

Tässä artikkelissa perehdytään pitkittäisleikkauslinjojen eri näkökohtiin, mukaan lukien mekaanisen rakenteen tarkkuus, sähköisen ohjausjärjestelmän tarkkuus, työkalujen laatu ja huolto, levymateriaalin käsittely ja paikannus sekä prosessiparametrien optimointi, paljastaen täydellisesti pituuteen leikatun koneen laadun salaisuudet.

(1) Mekaanisen rakenteen tarkkuus levymetallikoneelle, joka on leikattu pituuteen

Mekaaninen rakenne ametallilevy leikattu pituusviivaanon sen perusta, ja kunkin komponentin valmistustarkkuus vaikuttaa merkittävästi sen yleiseen suorituskykyyn.

Jos esimerkiksi ohjauskiskojen suoruus poikkeaa merkittävästi koneistuksen aikana, levymateriaali siirtyy kuljetuksen aikana, mikä johtaa epätarkkoihin leikkausmittoihin.

Lisäksi johtoruuvin nousutarkkuus on yhtä kriittinen, mikä määrää suoraan materiaalin syötön tarkkuuden. Pituuden virheet voivat aiheuttaa poikkeamia leikkauspituudessa, mikä vaikuttaa lopputuotteen laatuun.

Esimerkiksi erittäin tarkkoihin elektroniikkakomponentteihin vaadittavalle ohuelle kuparikalvolle ohjauskiskon suoruus ja lyijyruuvin nousun tarkkuusvaatimukset ovat erittäin korkeat. Pienetkin poikkeamat voivat johtaa epäpäteviin kuparikalvon mittoihin, mikä vaikuttaa elektronisten komponenttien suorituskykyyn.

(2) Sähköisen ohjausjärjestelmän tarkkuus levymetallikoneelle, joka on leikattu pituuteen

Mittaiseksi leikatun levylinjan sähköinen ohjausjärjestelmä säätelee laitteen toimintaparametreja. Sen tarkkuus vaikuttaa suoraan työkalun syöttönopeuteen ja leikkausasentoon.

Tarkka servomoottorin ohjaus on erittäin tärkeää autojen osien, erityisesti lujien teräslevyjen, käsittelyssä. Se takaa komponenttien mittojen yhdenmukaisuuden ja täyttää autojen kokoonpanostandardit varmistamalla, että jokainen leikkauspaikkavirhe pysyy erittäin kapealla alueella.

Lisäksi tärkeä on ohjausjärjestelmän vastenopeus. Nopea ja tarkka reagointi mahdollistaa oikea-aikaiset säädöt peltileikkauskoneen käyttöolosuhteisiin, jolloin vältetään viiveistä johtuvat laatuongelmat.

(1) Työkalumateriaalin valinta ohutlevykoneeseen

sisäänohuiksi viivoiksi leikattu pelti, työkalumateriaalin valinnan tulee perustua käsiteltävän levyn ominaisuuksiin.

Pikaterästyökalut sopivat tavallisille ohuille teräslevyille, koska ne tarjoavat erinomaisen leikkaustehon ja edullisen hinnan. Mutta kovametallityökaluja tarvitaan kovempien levyjen, kuten ruostumattoman teräksen ja seosteräksen, työstämiseen.

Niiden suuri kovuus ja kulutuskestävyys pidentävät todella työkalun käyttöikää ja takaavat leikkauslaadun.

Titaaniseoslevyjen käsittely ilmailuteollisuudessa vaatii entistä tiukempaa työkalumateriaalia, mikä edellyttää erityisten ultrakovien työkalumateriaalien käyttöä lejeeringin suuren lujuuden ja sitkeyden kestämiseksi.

(2) Työkalun reunan esikäsittely ohutlevykoneelle

Leikatun pinnan laatuun vaikuttaa paljon työkalun terävä ja jämäkkä reuna. Hienohiottujen leikkaustyökalujen terävät ja sileät reunat auttavat minimoimaan purseet ja repeytymät metallilevyä leikattaessa.

Laadukkaat leikkausinstrumentit esimerkiksi alumiinilevyn työstyksessä arkkitehtoniseen sisustukseen takaavat tasaisen, tasaisen leikkauspinnan, mikä vähentää jälkihiontatarvetta ja parantaa tuotteen ulkonäköä ja tuotannon tehokkuutta.

Lisäksi leikkaustyökalun reunan geometria on säädettävä levyn paksuuden ja materiaalin mukaan, jotta taataan tasainen leikkausvoiman jakautuminen ja siten estetään jännityskeskittymät, jotka voivat aiheuttaa levyn muodonmuutoksia.

(3) Työkalujen huolto ja vaihtaminen pituuteen leikatun metallilevyn koneeseen

Säännöllinen työkalujen huolto ja hoito, kuten puhdistus ja öljyäminen, voivat estää tehokkaasti ruostetta ja lisääntynyttä kulumista.

ما هو تطبيق خط القطع حسب الطول؟

Liian kuluneiden työkalujen jatkuva käyttö voi heikentää merkittävästi ohutlevyn leikkauslaatua, mikä johtaa mittapoikkeamiin ja lisääntyneisiin purseisiin.

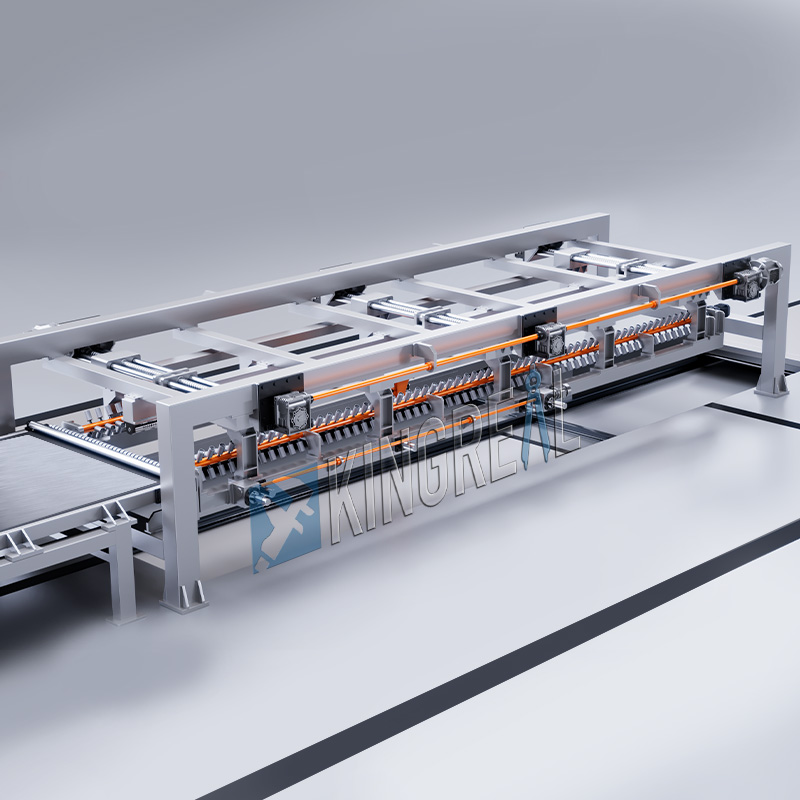

(1) Syöttöjärjestelmän vakaus levylle leikattaessa pituuslinjaa

on sen perusta, ja kunkin komponentin valmistustarkkuus vaikuttaa merkittävästi sen yleiseen suorituskykyyn.metallilevy leikattu pituus kone.

Syöttötelojen pinnan karheus ja pyöreys voivat vaikuttaa tasaiseen levyn kuljetukseen. Arkki värisee kuljetuksen aikana, jos syöttörullat ovat karkeita tai eivät tarpeeksi pyöreitä, mikä aiheuttaa leikkausmittavaihteluita.

Lisäksi syöttömoottorin käyttömomentin vakaus on tärkeä; käyttömomentin vaihtelut voivat aiheuttaa epäsäännöllisiä syöttönopeuksia.

Esimerkiksi laitekoteloiden galvanoituja teräslevyjä prosessoitaessa tarvitaan erittäin vakaa syöttöjärjestelmä tasaisten leikkausmittojen takaamiseksi ja siten kokoonpanotarkkuuden säilyttämiseksi.

(2) Asemointilaitteen tarkkuus ohutlevylle leikatussa linjassa

Tarkka kohdistuslaite varmistaa, että arkki on oikeassa asennossa ennen leikkaamista. Paikannuslaitteen tarkkuus tulee säätää arkin käsittelyn tarkkuusvaatimusten mukaisesti, yleensä saavuttaen ±0,1 mm - ± 0,5 mm.

Yleisiä paikannusmenetelmiä ovat mekaaninen paikannus ja valosähköinen paikannus. Mekaaninen paikannus tarjoaa yksinkertaisemman rakenteen, mutta suhteellisen alhaisen tarkkuuden, kun taas valosähköinen paikannus tarjoaa paremman tarkkuuden ja nopeammat vastenopeudet.

Tarkkuusinstrumenttikomponenttien levyjä käsiteltäessä käytetään usein valosähköisiä paikannuslaitteita, joilla varmistetaan tehokkaasti arkkien tarkka sijainti ja parannetaan tuotteiden laatua.

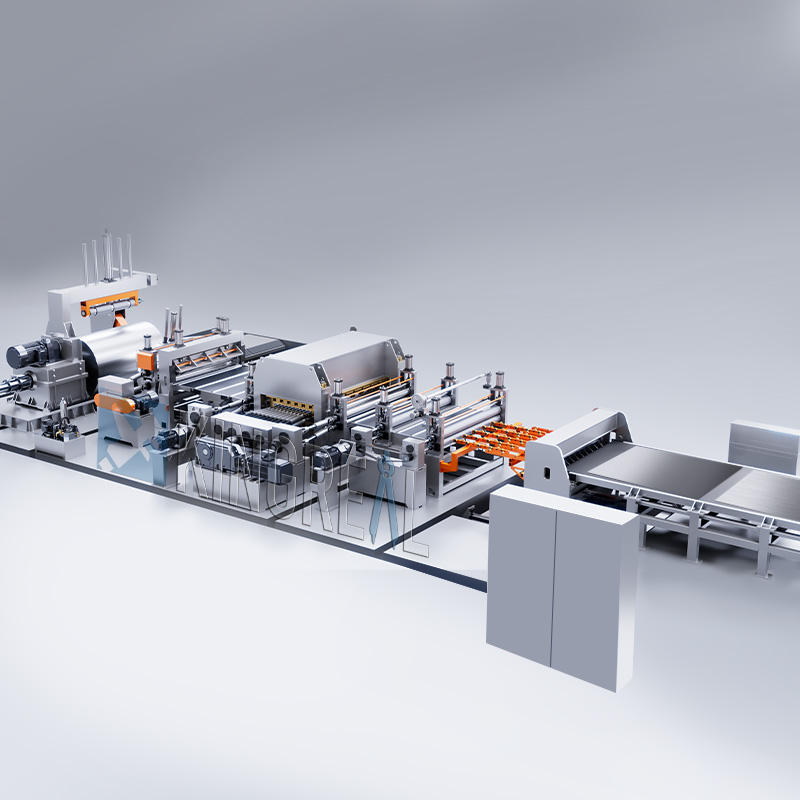

(1) Leikkausnopeuden säätö ohutlevykoneelle

Leikkausnopeus tulee valita levyn paksuuden ja materiaalin mukaan. Leikkausnopeutta voidaan nostaa ohuemmille levyille tehokkuuden lisäämiseksi.

Paksumpien tai sitkeämpien levyjen kohdalla liian suuret leikkausnopeudet voivat kuitenkin taivuttaa levyä ja lisätä työkalun kulumista. Esimerkiksi leikkausnopeus voidaan säätää arvoon 30-50 iskua minuutissa, kun käsitellään tavallisia 1 mm paksuisia teräslevyjä; lujat teräslevyt, joiden paksuus on 5 mm, leikkausnopeus tulee laskea 10-20 iskuon minuutissa.

(2) Leikkausraon säätö ohutlevylle leikatulle levylle

Leikkausrako viittaa ylemmän ja alemman leikkuutyökalun väliseen etäisyyteen. Sen koko vaikuttaa merkittävästi leikatun pinnan laatuun ja leikkuutyökalujen käyttöikään.

Liian pieni rako nopeuttaa työkalun kulumista ja jopa vahingoittaa työkaluja, kun taas liian suuri rako aiheuttaa purseet ja repeytymät leikattavalle pinnalle.

Yleensä leikkausrako on asetettava 5–10 %:iin levyn paksuudesta (erityinen arvo riippuu levymateriaalista).

Alumiiniseoslevyjä käsiteltäessä voidaan niiden pehmeyden vuoksi käyttää pienempää arvoa. Kovempaa terästä käsiteltäessä tarvitaan kuitenkin suurempi leikkausrako.